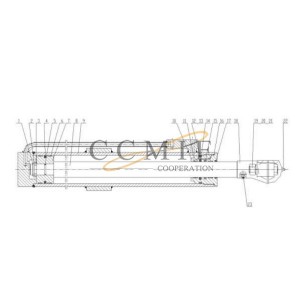

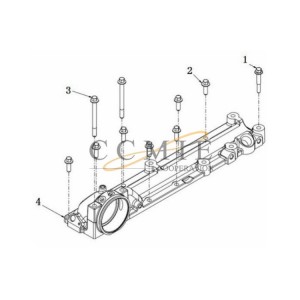

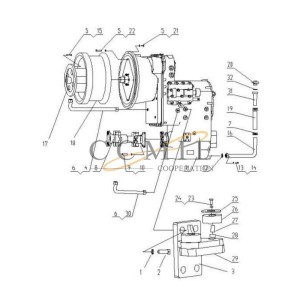

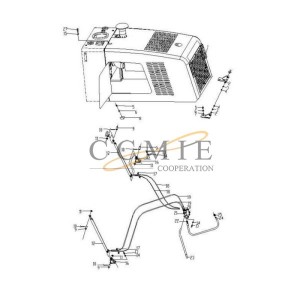

Hnací hriadeľ XCMG Liugong motorový grejder náhradné diely

Hnací hriadeľ

Pretože existuje veľa druhov náhradných dielov, nemôžeme ich všetky zobraziť na webovej stránke. V prípade konkrétnych otázok nás neváhajte kontaktovať.

Výhoda

1. Dodávame pre vás originálne aj aftermarketové produkty

2. Od výrobcu k zákazníkovi priamo, čím ušetríte vaše náklady

3. Stabilná zásoba pre normálne diely

4. V čase dodania, s konkurenčnými nákladmi na dopravu

5. Profesionálne a včas po servise

Balenie

Kartónové škatule, alebo podľa požiadaviek klientov.

popis

Hnací hriadeľ je jednou z kľúčových častí hnacej časti podvozku stavebného stroja. Počas používania je vystavený zložitému ohybu, torzným zaťaženiam a veľkým nárazovým zaťaženiam, čo vyžaduje, aby polohriadeľ mal vysokú únavovú pevnosť, tvrdosť a dobrú odolnosť proti opotrebovaniu. Životnosť polohriadeľa nie je ovplyvnená len plánom a výberom materiálu v štádiu návrhu procesu výrobku, ale veľmi dôležitý je aj proces výroby výkovku a kontrola kvality výkovkov.

Analýza kvality procesov a kontrolné opatrenia vo výrobnom procese

1 Proces rezania

Kvalita vystrihnutia ovplyvní kvalitu následných polotovarov voľného kovania a dokonca aj zápustkového kovania. Hlavné chyby v procese zatemňovania sú nasledovné.

1) Dĺžka je mimo tolerancie. Dĺžka výstrižku je príliš dlhá alebo príliš krátka, príliš dlhá môže spôsobiť, že výkovky budú mať nadmerne pozitívnu veľkosť a odpadový materiál, a príliš krátka môže spôsobiť, že výkovky budú nespokojné alebo malé. Dôvodom môže byť nesprávne nastavenie polohovacej priehradky alebo uvoľnená alebo nepresná polohovacia priehradka počas procesu zaslepovania.

2) Sklon čelnej plochy je veľký. Veľký sklon koncovej plochy znamená, že sklon koncovej plochy polotovaru vzhľadom na pozdĺžnu os presahuje špecifikovanú prípustnú hodnotu. Keď je sklon čelnej plochy príliš veľký, môžu sa počas procesu kovania vytvárať záhyby. Príčinou môže byť, že lišta nie je upnutá počas zaslepovania, alebo je špička zuba pílového pásu abnormálne opotrebovaná, alebo je napnutie pílového pásu príliš malé, vodiace rameno pásovej píly nie je rovnaké. vodorovná čiara atď.

3) Otrepy na čelnej strane. Pri rezaní tyčového materiálu sú vo všeobecnosti náchylné na otrepy pri konečnom zlome. Polotovary s otrepami pravdepodobne spôsobia miestne prehriatie a prepálenie pri zahrievaní a pri kovaní sa ľahko skladajú a praskajú. Jedným z dôvodov je, že pílový kotúč starne alebo sú zuby píly opotrebované, nie sú dostatočne ostré, alebo má pílový kotúč zlomené zuby; druhým je, že rýchlosť pílového listu nie je správne nastavená. Vo všeobecnosti môže byť nový pílový kotúč rýchlejší a starý pílový kotúč pomalší.

4) Praskliny na čelnej strane. Keď je tvrdosť materiálu nerovnomerná a segregácia materiálu je vážna, je ľahké vytvoriť trhliny na čelnej strane. Pri polotovaroch s koncovými trhlinami sa trhliny počas kovania ďalej rozširujú.

Na zabezpečenie kvality vysekávania boli počas výrobného procesu prijaté tieto preventívne kontrolné opatrenia: pred vyrezaním overte značku materiálu, špecifikáciu, množstvo a číslo taviacej pece (šarže) v súlade s procesnými predpismi a procesnými kartami . A skontrolujte kvalitu povrchu kruhových oceľových tyčí; strihanie sa vykonáva v dávkach podľa čísla výkovku, značky materiálu, špecifikácie a čísla taviacej pece (šarže) a počet prírezov je uvedený na karte sledovania obehu, aby sa zabránilo zmiešaniu cudzích materiálov; Pri rezaní materiálu by mal byť prísne zavedený systém „prvej kontroly“, „samokontroly“ a „hliadkovej kontroly“. Rozmerová tolerancia, koncový sklon a koncový otrep polotovaru by sa mali často kontrolovať podľa požiadaviek procesu a kontrola je kvalifikovaná a stav produktu je označený. Objednávku je možné dodatočne zmeniť; Ak sa počas procesu vysekávania zistia, že polotovary majú záhyby, jazvy, koncové trhliny a iné viditeľné chyby, mali by sa včas nahlásiť inšpektorovi alebo technikom na ich likvidáciu; miesto zaslepovania by sa malo udržiavať v čistote, s rôznymi druhmi materiálov a tavením Číslo pece (šarže), špecifikácie a rozmery by mali byť umiestnené oddelene a jasne označené, aby sa predišlo zmiešaniu. Ak je potrebná náhrada materiálu, musia sa prísne dodržiavať schvaľovacie postupy náhrady materiálu a materiály sa môžu vypustiť až po schválení.

2 Proces zahrievania.

Polohriadeľový výrobný proces je ohrievaný dvoma ohňami, predvalok voľného výkovku je ohrievaný plynovou pecou a zápustkový výkovok je ohrievaný indukčnou elektrickou pecou, takže preventívna kontrola priebehu ohrevu je komplikovanejšia a náročnejšia; na zabezpečenie kvality vykurovania sme sformulovali nasledujúce špecifikácie kvality:

Keď sa plynový sporák zahrieva, nie je dovolené priamo nabíjať materiál v zóne vysokej teploty a nie je dovolené striekať plameň priamo na povrch polotovaru; pri ohreve v elektrickej peci nesmie byť povrch prírezu znečistený olejom. Špecifikácie ohrevu sa implementujú podľa požiadaviek príslušných predpisov o procese kovania a teplota ohrevu 5-10 kusov polotovarov sa musí pred zmenou plne overiť, aby sa preukázalo, že parametre ohrevu sú stabilné a spoľahlivé. Sochor nemôže byť kovaný včas kvôli problémom so zariadením a nástrojmi. Môže sa spracovať chladením alebo mimo pece. Tlačený predvalok by mal byť označený a skladovaný oddelene; predvalok je možné ohrievať opakovane, ale počet ohrevov nesmie prekročiť 3-násobok. Teplota materiálu pri zahrievaní polotovaru by mala byť monitorovaná v reálnom čase alebo pravidelne infračerveným teplomerom a mal by sa robiť záznam zahrievania.

3 Proces výroby predvalkov.

Bežné chyby počas výroby predvalkov zahŕňajú nadmerný priemer alebo dĺžku medziľahlej tyče sochoru, povrchové stopy po kladive a slabé prechody stupňov. Ak je priemer tyče príliš pozitívny, bude ťažké ju vložiť do dutiny počas zápustkového kovania. Ak je tyč malá negatívna, koaxiálnosť výkovku môže byť príliš slabá v dôsledku veľkej medzery tyče počas zápustkového kovania; povrchové stopy po kladive a slabý prechod stupňov môžu viesť k jamkám alebo záhybom na povrchu konečného výkovku.

4 Proces zápustkového kovania a orezávania.

Medzi hlavné chyby v procese zápustkového kovania polohriadeľov patrí prehýbanie, nedostatočné plnenie, podtlak (nenarážanie), nesúososť atď.

1) Zložiť. Prehýbanie polohriadele je bežné na čelnej ploche príruby alebo v stupňovitom zaoblení alebo v strede príruby a má spravidla tvar oblúka alebo dokonca polkruhu. Vytvorenie záhybu súvisí s kvalitou polotovaru alebo medzivýrobku, konštrukciou, výrobou a mazaním formy, upevnením formy a kladiva a samotnou prevádzkou kovania. Skladanie možno vo všeobecnosti pozorovať voľným okom, keď je výkovok v rozpálenom stave, ale zvyčajne môže prejsť kontrolou magnetických častíc v neskoršom štádiu.

2) Čiastočne naplnený nespokojnosťou. Čiastočná nespokojnosť polohriadeľových výkovkov sa vyskytuje najmä na vonkajších zaoblených rohoch tyče alebo príruby, čo sa prejavuje príliš veľkými zaoblenými rohmi alebo veľkosťou nevyhovujúcou požiadavkám. Nespokojnosť povedie k zníženiu príspevku na opracovanie výkovku a keď to bude vážne, spracovanie sa zošrotuje. Dôvody nespokojnosti môžu byť: návrh polotovaru alebo polotovaru je neprimeraný, jeho priemer alebo dĺžka je nekvalifikovaná; teplota kovania je nízka a tekutosť kovu je slabá; mazanie kovania je nedostatočné; hromadenie oxidových usadenín v dutine matrice atď.

3) Nesprávne umiestnenie. Nesúososť je posunutie hornej polovice výkovku vzhľadom na dolnú polovicu pozdĺž deliacej plochy. Nesprávne umiestnenie ovplyvní umiestnenie obrábania, čo má za následok nedostatočný miestny prídavok na obrábanie. Dôvody môžu byť: medzera medzi hlavou kladiva a vodiacou lištou je príliš veľká; konštrukcia zámkovej medzery kovania je neprimeraná; inštalácia formy nie je dobrá.

5 Proces orezávania.

Hlavnou chybou kvality v procese orezávania je veľký alebo nerovnomerný zvyškový záblesk. Veľké alebo nerovnomerné zvyškové otrasy môžu ovplyvniť polohovanie a upnutie obrábania. Okrem zvýšenia miestneho prídavku na obrábanie spôsobí aj odchýlku obrábania a môže dokonca spôsobiť rezanie v dôsledku prerušovaného rezania. Dôvodom môže byť: razník orezávacieho nástroja, medzera nástroja nie je správne navrhnutá alebo je nástroj opotrebovaný a starý

Aby sme predišli vyššie uvedeným chybám a zabezpečili kvalitu výkovkov, sformulovali a prijali sme sériu preventívnych a kontrolných opatrení: určiť vhodnú veľkosť polotovaru alebo polotovaru prostredníctvom preskúmania návrhu a overenia procesu; v štádiu návrhu a overovania formy, s výnimkou konvenčnej formy Okrem usporiadania dutín, konštrukcie mostíka a sila sa osobitná pozornosť venovala stupňovitým zaobleniam a zámkovým medzerám, aby sa zabránilo prehýbaniu a nesprávnemu posunu, prísna kontrola kvality procesu vysekávanie, ohrev a voľné kovanie predvalkov a zamerať sa na šikmú plochu predvalku. Stupne a otrepy na čelnej ploche, stupňovitý prechod medzikusu, dĺžka tyče a teplota materiálu.

Náš sklad 1

Zabaliť a odoslať

- Letecký výsuvný výťah

- Čína sklápač

- Recyklátor za studena

- Vložka kužeľového drviča

- Bočný zdvihák kontajnera

- Časť buldozéra Dadi

- Nástavec na zametanie vysokozdvižného vozíka

- Časti buldozéra Hbxg

- Časti motora Howo

- Hydraulické čerpadlo Hyundai bager

- Diely na buldozér Komatsu

- Ozubený hriadeľ rýpadla Komatsu

- Hydraulické čerpadlo rýpadla Komatsu Pc300-7

- Diely na buldozér Liugong

- Náhradné diely čerpadla na betón Sany

- Náhradné diely pre bagre Sany

- Časti motora Shacman

- Hriadeľ spojky buldozéra Shantui

- Čep spojovacieho hriadeľa buldozéra Shantui

- Flexibilný hriadeľ ovládania buldozéra Shantui

- Flexibilný hriadeľ buldozéra Shantui

- Súprava na opravu zdvíhacieho valca buldozéra Shantui

- Časti buldozéra Shantui

- Hriadeľ navijaka buldozéra Shantui

- Hriadeľ spätného chodu buldozéra Shantui

- Náhradné diely na buldozér Shantui

- Hnací hriadeľ navijaka buldozéra Shantui

- Shantui Dozer Bolt

- Predný buldozér Shantui

- Súprava na opravu sklápacieho valca dozéra Shantui

- Kužeľové koleso Shantui Sd16

- Brzdové obloženie Shantui Sd16

- Zostava dverí Shantui Sd16

- O-krúžok Shantui Sd16

- Pásový valec Shantui Sd16

- Ložiskové puzdro Shantui Sd22

- Trecí kotúč Shantui Sd22

- Pásový valec Shantui Sd32

- Časti motora Sinotruk

- Odťahové vozidlo

- Diely na buldozér Xcmg

- Náhradné diely na buldozér Xcmg

- Hydraulický zámok Xcmg

- Prevodovka Xcmg

- Časti motora Yuchai